水溶性切削液的维护与保养

![]() 洛斯润滑油 卓越品质/理想之选

洛斯润滑油 卓越品质/理想之选

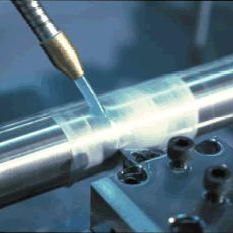

水溶性切削液在金属加工中日趋普及,当然在维护和保养方面下点功夫是必不可少的环节,具体应该怎么样做好这项工作呢?

(1)注意使用浓度的监控。应定期监测使用浓度,若出现浓度过低,应及时添加新液。

(2) PH值的控制。通常应将水溶性切削液PH值控制在8、6-9、6之间。若PH值过高,在一定程度上会造成皮肤过敏;若PH值过低,则会影响切削液的防锈性能与抗菌性。

(3)定期检测浮油量与析皂量。若浮油量过多,应及时检查并控制设备漏油故障,除去浮油。若析皂量过多,应分析是否是水质硬度过高,并考虑及时解决。

(4)控制微生物量。应定期对微生物(细菌、霉菌、真菌)量进行监测,及时补充杀菌剂,延长使用寿命。

(5)检测跟踪电导率(或总硬度)的变化。

对水溶性切削液的维护与保养应注意如下几个方面:

(1)注意使用浓度的监控。应定期监测使用浓度,若出现浓度过低,应及时添加新液。

(2) PH值的控制。通常应将水溶性切削液PH值控制在8、6-9、6之间。若PH值过高,在一定程度上会造成皮肤过敏;若PH值过低,则会影响切削液的防锈性能与抗菌性。

(3)定期检测浮油量与析皂量。若浮油量过多,应及时检查并控制设备漏油故障,除去浮油。若析皂量过多,应分析是否是水质硬度过高,并考虑及时解决。

(4)控制微生物量。应定期对微生物(细菌、霉菌、真菌)量进行监测,及时补充杀菌剂,延长使用寿命。

(5)检测跟踪电导率(或总硬度)的变化。

加工结束后,用切削液软管冲洗掉机床表面的切屑和粒渣。打开机床防护门,使机床加工区的潮湿空气散去。这样做的原理是:在加工过程中,只要切削液不断喷射,涂敷在裸露的金属表面,切削液中的防锈添加剂就可防止机床加工区内的金属表面锈蚀。但当机床停机若干小时后,可能会产生锈蚀。因为在加工时,切削液的水在蒸发,使机床加工区形成了几乎100%的相对湿度。机床一旦关机,温度便开始下降,空气中的水分便冷凝在金属零件表面。由于冷凝水会逐步稀释防锈漆加剂,从而使存留于切削液的抗腐蚀性逐渐丧失。所以采取上述措施,非常重要。

定期检测切削液使用浓度和PH值。

其对水基切液的维护方法是:

1、例行检测:每周定期检测一次浓度,PH值,细菌(真菌)含量,浮油浮皂。

2、如任一项指定标不符合规定要求,则采用相对应处理措施。

3、遇到巡检中发现的异常,及时检测分析,发现问题及时处理。

4、电导率不在检测控制中,但防锈性则一月一次试验。

具体维护操作:

1、每周检测浓度、细菌含量、真菌、外来油、PH,每月检测腐蚀性(加工什么材质就用什么材质做)。

2、处理方式:

浓度偏低:加浓缩液。

浓度偏高:加水,同时加些浓缩液。

PH偏低:PH调节剂侍候。

PH偏高:可能性好小,除非有人破坏。

细菌、真菌含量高于十的三次方:杀菌剂侍候。

水溶性切削液如果使用维护过程中按照以上步骤来操作,绝对能够延长使用寿命,提升经济效益。

本文来源网络,仅供参考。

感恩原创作者,版权归原作者所有,

如若侵权,烦请平台留言删除。